mahzyarfoulad

مهزیار فولادmahzyarfoulad

مهزیار فولادقوطی صنعتی چیست ؟

پروفیل و مقاطع فولادی، پر مصرف ترین مصالح برای پروژه های ساخت و ساز هستند. تمام اسکلت های فلزی که در تأسیسات مختلف مشاهده می کنید از این متریال فولادی ساخته شده اند. حمل و نقل، جوشکاری، رنگ آمیزی، تمیزکاری سطوح و نصب و راه اندازی این سازه ها در تمام مراحل از استانداردهای خاص خود تبعیت می کند. رعایت استانداردها توسط افرادی که مجری پروژه هستند لازم و ضروری است اما یک قسمت از این کار به اجرای آزمون های کنترل کیفیت یا همان تست سازه یا پروفیل فولادی مربوط می شود.

آزمون های کنترل کیفیت نه تنها برای انواع پروفیل فولادی باید انجام شوند بلکه برای تمام صنایع، متناسب با نوع محصول تولیدی به کار می روند. انجام آزمون ها یا تست های کنترل کیفیت فولاد به دانش تخصصی نیاز دارد و توسط بازرسان فنی باید انجام شوند. آنچه با عنوان تست های مخرب و غیر مخرب در صنعت فولاد با آن مواجه هستیم در حقیقت، همین آزمون های کنترل کیفیت هستند که در مراحل مختلف بر روی انواع پروفیل فولادی یا سایر سطوح اجرا می شوند.

تست های مخرب و غیر مخرب که بر روی پروفیل فولادی انجام می شوند چه معنایی دارند؟

تست های مخرب و غیر مخرب که بر روی پروفیل های فولادی و سطوح فلزی انجام می شوند برای ارزیابی خواص مکانیکی و فیزیکی آن ها طراحی شده اند. تست های مخرب که با علامت اختصاری DPA نمایش داده می شود، قطعات تولید شده را از نظر خواص مکانیکی مورد ارزیابی قرار می دهد؛ در این نوع آزمون، پروفیل یا قطعه فولادی که مورد تست قرار می گیرد، تخریب می شود و قابل استفاده مجدد نیست. آزمون های خمش، کشش، مقاومت به ضربه و تست های تعیین سختی پروفیل فولادی، مهم ترین آزمون های مخرب هستند.

تست های غیر مخرب پروفیل فولادی یا NDT، آزمون هایی هستند که هیچ آسیبی به فولاد یا سطح مورد نظر وارد نمی کنند. این تست ها معمولاً با عنوان بازرسی فولاد شناخته می شوند؛ به این مفهوم که کارشناس بازرسی با استفاده از دستگاه های خاص که آسیبی به فولاد وارد نمی کنند، برای ارزیابی آن ها اقدام می کند.

در تست های غیر مخرب پروفیل فولادی، مواردی از جمله بررسی تخلخل بافت فولاد، مطالعه خوردگی داخلی سازه، رشد ترک، بررسی تنش، خستگی و … انجام می شوند. مهم ترین آزمون های غیر مخرب پروفیل ها و سازه های فولادی عبارتند از: بازرسی چشمی، دستگاه اولتراسونیک، بررسی با دستگاه امواج رادیویی، بررسی با ذرات مغناطیسی و آزمون با جریان گردابی. از این روش ها معمولاً برای بازرسی تأسیساتی که در حال فعالیت هستند استفاده می شوند.

قوطی صنعتی چیست ؟

قوطی صنعتی مقطع مربع یا مستطیل شکل می باشد . قوطی و پروفیل های صنعتی به نسبت مشابه غیر صنعتی خود دارای ضخامت بیشتری به نسبت انواع ساختمانی آن می باشد .

پروفیل های ضخامت بالا جهت ستون کشی ساخت سازه های ساختمانی (اسکله ساختمانی ) کاربرد دارد .

این پروفیل های ضخامت بالا جهت ساخت انواع استراکچر های صنعتی برای ساخت سازه های نفت و گاز و پتروشیمی کاربرد دارد .

قوطی و پروفیل های ضخامت بالا صنعتی جهت ساخت سازهای فضایی ، پل های عابر پیاده ، ستون های نگهدارنده سازه های صنعتی و اسکلت ماشین آلات صنعتی کابرد دارد .

پروفیل های صنعتی بسته به نوع کاربرد آن دارای سایز ها و ضخامت های مختلف می باشد .

ابعاد مقاطع پروفیل های صنعتی از ۳۰*۳۰ میل الی ۴۰۰*۴۰۰ میل برای مقاطع مربع شکل و از ۳۰*۵۰ میل الی ۳۰۰*۵۰۰ برای مقاطع مستطیل شکل می باشد .

ضخامت های متعارف برای پروفیل های صنعتی بسته به نوع بار موجود روی سازه می باشد که حداقل ضخامت آن ۲ میل و حداکثر ۱۵ می باشد .

خرید لوله و پروفیل برای نصب در پروژه های ساخت و ساز :

قیمت لوله و پروفیل فولادی بر اساس طول، ابعاد، مدل و وزن پروفیل محاسبه می شود. خرید این نوع مصالح باید با نظر مهندسان انجام شود چرا که اعلام دقیق متریال به فروشنده اهمیت دارد.

مجموعه تخصصی مهزیار فولاد به عنوان یک مرکز معتبر در زمینه خرید و فروش انواع فولاد و ورق فولادی در کشور فعالیت دارد و آماده ارائه خدمات مشاوره به مشتریان عزیز می باشد. این مجموعه، کیفیت تمام محصولات خود را تضمین می کند.

ساخت مخازن نفت ، گاز و پتروشیمی

مخازن تحت فشار معمولا برای نگهداری مایعات، بخار، یا گازها درفشار بالا، معمولا بالاتر از psig15 طراحی شدهاند. نمونه هایی از مخازن تحت فشار معمولی که در صنایع پالایش نفت و صنایع شیمیایی استفاده می شود شامل مخازن ذخیره، دیگ های بخار و مبدل های حرارتی هستند.

هر مخزنی دارای محدودیتهای عملیاتی خاص خودش است که متناسب با طراحی آن باید تحت فشار قرار گیرد و آن را تحت فشار و درجهحرارت طراحی شده قراردهند. عملیات خارج از این محدودهها، میتواند به تجهیزات صدمه بزند و به طور بالقوه منجر به از دست دادن مهار یا شکست فاجعهبار شود. از آنجا که آنها تحت فشار زیادی کار می کنند، یک مخزن فشار انفجار می تواند فوق العاده خطرناک باشد، منجر به نشت گاز، آتش سوزی و حتی انفجار می شود. به همین دلیل، ایمنی مخازن فشار ضروری است.

استانداردها و شیوه های متعددی وجود دارد که ساخت، تعمیر و نگهداری و بازرسی واحدهای فشار را پوشش می دهد. بخش اصلی این استانداردها ASME بخش VIII و ۵۱۰API است.

قسمت هشتم استاندارد ASME Boiler

دیگ بخار کد مخازن تحت فشار (BPVC) که مخزن های فشار را تحت پوشش قرار میدهد، این استاندارد الزامات دقیق را برای طراحی، ساخت، تست، بازرسی و صدور گواهینامه از هر دو مخزن تحت فشار و خاموش ارایه می دهد.

۵۱۰API

“کد بازرسی مخازن تحت فشار : بازرسی، ارزیابی، تعمیرات و تغییرات درون سرویس”: یک کد بازرسی است که توسط موسسه نفت آمریکا منتشر شده که بازرسی، تعمیرات، تغییرات و فعالیت های مجدد را در بر می گیرد برای مخازن تحت فشار و دستگاه های کاهش فشار محافظت از این مخازن دارای اهمیت بسیار بالایی است. وقتی نوبت به بازرسی میرسد، اکثر مخازن فشار باید قبل از این که هر ۵ سال برای هر تغییر یا تعمیر اصلی وارد سرویس شوند مورد معاینه قرار گیرند . بازرسی میتواند درونی، خارجی، یا هر دو باشد و باید شامل یک بررسی کامل، ارزیابی ضخامت، آنالیز تنش، یک بازرسی از دریچه های آزاد کننده فشار ، و یک تست فشار هیدرواستاتیک است. همچنین برای انجام بازرسی سطح، بررسی عایقبندی و هر گونه ارتباطات ساختاری ودر نهایت بررسی هر گونه جوش و یا مفاصل مهم است.

ورق روغنی و موارد کاربرد آن

ورق روغنی به نوعی ورق فولادی اطلاق می شود که تحت فرآیند نورد سرد تولید می شود. این ورق فولادی در بازار با عنوان ورق سرد شناخته می شود و از دوام و استحکام فوق العاده بالایی برخوردار است. مهم ترین موارد کاربردی ورق روغنی، استفاده از آن برای ساخت متریال ساختمانی است. انواع سازه هایی که با استفاده از انواع ورق های روغنی ساخته می شوند تحمل فشار و بار اضافی را دارند.

در فرآیند تولید انواع ورق روغنی سرد، ضخامت ورق ها تحت عملیات نورد سرد تنظیم می شوند. محصولات به صورت رول در می آیند و ضخامت ورق ها توسط رایانه به دقت کنترل می شود. تعیین ضخامت ورق روغنی در حین فرآیند رول شدن نورد سرد، پارامتری است که تحت استانداردهای ورق فولادی سنجیده می شود.

پس از فرآیند نورد سرد، ورق روغنی تحت حرارت بالا قرار می گیرد تا سطح آن به اصطلاح، تمیزکاری شود. حرارت زیاد موجب می شود آلودگی های سطحی ورق ها از بین بروند. همچنین این ورق ها تحت عملیات تمیزکاری با محلول های الکترولیت قرار می گیرند. محصولاتی که در نهایت به دست می آیند، ورق هایی هستند که از استحکام بسیار بالایی برخوردار بوده و قابلیت جوشکاری و رنگ آمیزی دارند.

پس از پایان فرآیند، محصولات ورق های روغنی از لحاظ ابعاد طول و عرض، ضخامت، کیفیت سطح، خواص مکانیکی و آزمون ها توسط ناظرین و بازرسان کنترل کیفیت مورد ارزیابی قرار می گیرند. اگر به دنبال خرید ورق روغنی با کیفیت بسیار عالی هستید، مجموعه صنعتی و تخصصی مهزیار فولاد را به شما پیشنهاد می کنیم. برای دریافت قیمت خرید ورق روغنی می توانید با مجموعه ما تماس حاصل فرمایید.

ادامه مطلب

ادامه مطلب ...

ورق استیل؛ آشنایی با ویژگی ها و موارد کاربردی آن در صنعت

ورق استیل، یک صفحه گسترده فلزی است که تحت فرآیندهای صنعتی به صورت تخت، مسطح با قطر معین و از آلیاژ استیل (استنلس استیل) ساخته می شود. انواع ورق های استیل برای ساخت سازه های فلزی متنوع در صنایع به کار می روند. ضخامت این ورق های فلزی بسیار کم است و گاهی به صورت کویل نیز تولید می شوند. آن دسته از ورق های استیل که ضخامت آن ها بیشتر از ۶ میلی متر است معمولاً برای تولید صفحه های استیل مورد استفاده قرار می گیرند. در این مطلب به بررسی ورق استیل و صفحه های استیل خواهیم پرداخت.

ورق استیل، متریال ایده آل برای تولید محصولات آلیاژی ضد زنگ :

استیل یا همان فولاد ضد زنگ، بهترین آلیاژ برای تولید ورق های استیل است که در نهایت، منجر به تولید محصولات متنوع در صنایع می شود. تقریباً تمام محصولات فلزی از جنس استیل که در بازار مشاهده می کنید مانند اتصالات فولادی، پانل ها، مخازن و ظروف بسته بندی و ذخیره مواد اولیه، ساخت مخازن فرآوری و نگهداری مواد غذایی در کارخانه های تولید مواد غذایی و بهداشتی و سازه های فولادی، همه از انواع ورق استیل ساخته می شوند.

از ورق های استیل برای ساخت برخی از تجهیزات صنایع داروسازی، تولید محصولات غذایی، صنایع نفت و گاز و پتروشیمی، پروژه های ساخت و ساز و معماری، ساخت تانک ها و مخازن سوختی و مواد شیمیایی و … نیز استفاده می گردد. این ورق ها در طرح و ابعاد متنوع تولید شده و دارای ویژگی های ایده آلی هستند.

ادامه مطلب

ادامه مطلب ...

مشخصات فنی تیرآهن و هاش

سازه های فولادی مواد ساختمانی مهم هستند که با شکل و مقطع آن، و همچنین ویژگی های مکانیکی و شیمیایی آن مشخص می شود.

ساختار تیرآهن :

تیرآهن ها در اشکال و اندازههای مختلفی وجود دارند بنابراین استفاده از اصطلاحات صحیح در هنگام اندازه گیری اهمیت دارد.

اصطلاحات اندازه گیری تیرآهن :

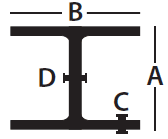

عمق تیرآهن : فاصله از سطح بالا و پایین فولاد ( عبارت ” A ” در شکل) .

عرض فلنج: عرض ورق های افقی بالا و پایین (عبارت ” B ” در شکل) .

فلنج ضخامت: ضخامت بخش های مسطح و افقی بالا و پایین تخت (عبارت ” C ” در شکل).

ضخامت میله فولادی: ضخامت بخش مرکزی(عبارت ” D ” در شکل).

شعاع فیله: بخش منحنی، جایی که انتقال داخلی بین میله فولادی و فلنج اتفاق می افتد،شعاع فیله نامیده می شود. تیراهن های سازه ای نیز به عنوان تیراهن I یا تیرآهن H. به طور معمول از این تیراهن ها در ساخت ساختمان ها برای پشتیبانی ساختاری استفاده می شود. بخشی از ستون سازه ای که مقاومت در برابر نیروهای برشی را ایجاد می کند مانند:(شکستن، پاره شدن و یا سقوط) میله فولادی در مرکز تیرآهن است، در حالی که فلنج ها در مقابل خمیدگی بخش مقاومت می کنند.

روش های برش تیرآهن :

- برش کوپال : در این روش با دستگاه قطع کن سنگین که دارای برش گیوتین مخصوص است تیرآهن به شکل سرد در امتداد خط قطع میشود .

- برش برنول : در این نوع برش با شعله بنفش رنگ قوی حاصل از گاز استیلن و اکسیژن به وسیله لوله برنول و به روش گرم انجام می شود .

فرآیند تولید تیرآهن:

در فرایند تولید تیراهن دمای کوره تا 1100 درجه سانتی گراد میرسد به این صورت که شمش ها توسط جک هیدورلیکی وارد کوره شده و برای نورد آماده می شوند در ادامه بعد از رسیدن دمای شمش ها به دمای مناسب نورد به خط تولید ارسال میشوند . در این خط شمش ها پخته شده و به مرحله ی بعد یعنی رافینگ ارسال میشوند که در این قسمت طول شمش ها افزایش و از قطرشان کاهش می یابد . در مرحله ی اخر نورد محصولات تولید شده در اندازه های مشخص توسط قیچی متراژ برش داده می شوند . در نهایت زیر گیوتین های بسته بندی به طول 12 متر برش داده شده و به صورت بندیل های با وزن تعیین شده بسته بندی میشوند .