mahzyarfoulad

مهزیار فولادmahzyarfoulad

مهزیار فولادمشخصات فنی تیرآهن و هاش

سازه های فولادی مواد ساختمانی مهم هستند که با شکل و مقطع آن، و همچنین ویژگی های مکانیکی و شیمیایی آن مشخص می شود.

ساختار تیرآهن :

تیرآهن ها در اشکال و اندازههای مختلفی وجود دارند بنابراین استفاده از اصطلاحات صحیح در هنگام اندازه گیری اهمیت دارد.

اصطلاحات اندازه گیری تیرآهن :

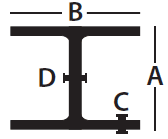

عمق تیرآهن : فاصله از سطح بالا و پایین فولاد ( عبارت ” A ” در شکل) .

عرض فلنج: عرض ورق های افقی بالا و پایین (عبارت ” B ” در شکل) .

فلنج ضخامت: ضخامت بخش های مسطح و افقی بالا و پایین تخت (عبارت ” C ” در شکل).

ضخامت میله فولادی: ضخامت بخش مرکزی(عبارت ” D ” در شکل).

شعاع فیله: بخش منحنی، جایی که انتقال داخلی بین میله فولادی و فلنج اتفاق می افتد،شعاع فیله نامیده می شود. تیراهن های سازه ای نیز به عنوان تیراهن I یا تیرآهن H. به طور معمول از این تیراهن ها در ساخت ساختمان ها برای پشتیبانی ساختاری استفاده می شود. بخشی از ستون سازه ای که مقاومت در برابر نیروهای برشی را ایجاد می کند مانند:(شکستن، پاره شدن و یا سقوط) میله فولادی در مرکز تیرآهن است، در حالی که فلنج ها در مقابل خمیدگی بخش مقاومت می کنند.

روش های برش تیرآهن :

- برش کوپال : در این روش با دستگاه قطع کن سنگین که دارای برش گیوتین مخصوص است تیرآهن به شکل سرد در امتداد خط قطع میشود .

- برش برنول : در این نوع برش با شعله بنفش رنگ قوی حاصل از گاز استیلن و اکسیژن به وسیله لوله برنول و به روش گرم انجام می شود .

فرآیند تولید تیرآهن:

در فرایند تولید تیراهن دمای کوره تا 1100 درجه سانتی گراد میرسد به این صورت که شمش ها توسط جک هیدورلیکی وارد کوره شده و برای نورد آماده می شوند در ادامه بعد از رسیدن دمای شمش ها به دمای مناسب نورد به خط تولید ارسال میشوند . در این خط شمش ها پخته شده و به مرحله ی بعد یعنی رافینگ ارسال میشوند که در این قسمت طول شمش ها افزایش و از قطرشان کاهش می یابد . در مرحله ی اخر نورد محصولات تولید شده در اندازه های مشخص توسط قیچی متراژ برش داده می شوند . در نهایت زیر گیوتین های بسته بندی به طول 12 متر برش داده شده و به صورت بندیل های با وزن تعیین شده بسته بندی میشوند .

فولاد(استیل) در مقابل فلزات دیگر:

اصطلاحات فلزی و فولادی زیادی به طور مداوم استفاده می شوند، اما آیا آنها واقعا یکسان هستند؟

همانطور که میدانید فولاد ، یک ماده محبوب برای ساخت و ساز و محصولات مصرفی است و به نظر به سختی آهن (Fe) می رسد. اما این می تواند فریبنده باشد!

در واقع، تفاوت بین آهن (Fe) و فولاد در جهان که اغلب فولاد را به عنوان یک نوع فلز می دانند، بسیار نادیده گرفته می شود. حتی در کاربردهای حرفه ای، این اصطلاحات با هم استفاده می شود. فولاد معمولا به عنوان مصالح ساختمانی در اسکلت ساختمان ها مورد استفاده قرار می گیرد. به همین دلیل است که شما می توانید از اصطلاح “ساختمان فلزی فولادی” در رابطه با آسمان خراش ها استفاده کنید. پس این دو، یکی نیستند و از لحاظ فنی، نباید جایگزین هم استفاده شوند.

پس تفاوت بین آهن و فولاد در چیست؟

پاسخ را می توان در چند تعریف ساده پیدا کرد. عناصر فلزی یک عنصر شیمیایی متشکل از موادی مات، قابل انعطاف و براق است. عناصر اشاره شده در این تعریف همان هایی هستند که شما در مورد جدول تناوبی عناصر در شیمی دبیرستان آموختید. برخی از فلزات معمولی عبارتند از تیتانیوم، مس ، نیکل و آهن .

از سوی دیگر، فولاد یا استیل، آلیاژ آهن با مقادیر مختلف کربن (از ۰٫۵ تا ۱٫۵ درصد) است. فولاد، یک آلیاژ است و بنابراین یک عنصر خالص نیست. در حقیقت فولاد از ترکیب حداکثری عنصر (Fe) با مقادیر حداقلی دیگر عناصر تشکیل می شود. پس فولاد یا استیل بخشی از فلز آهن است، و چون در ترکیب شیمیایی آن کربن و دیگر عناصر وجود دارد، پس یک فلز خالص نیست.

پس برای تولید ، ناخالصی هایی مانند سیلیس، فسفر و گوگرد باید قبل از افزودن کربن از سنگ آهن حذف شود. بزرگترین مزیت فولاد نسبت به آهن این است که میتواند پس از ترکیب با دیگر عناصر مقاومت کششی و چقرمگی بیشتری نسبت به آهن پیدا کند. در همه چیز به همین دلیل که آن را در همه چیز استفاده می کنند .

میتواند با توجه به عنصر افزوده شده در آن در صنایعی همچون آسمان خراش ها، تفنگ ها، کشتی ها، قطارها و ابزار جراحی ، اتومبیل ها و سازه ای فلزی ، ساخت پالایشگاه ها ، ساخت تجهیزات معدن ، و بسیاری کاربردهای دیگر مصرف دارد و از محبوب ترین مواد تولیدی و مصرفی در جهان می باشد.

لوله مانیسمان بدون درز

لوله های مانیسمان بدون درز بدون نیاز به جوشکاری تولید می شوند. آنها قبل از سوراخ کردن برای ایجاد مرکز توخالی با حرارت دادن و کشش یک شمش فولاد جامد ایجاد می شوند. شمش ها تا دمای ۱۲۰۰ درجه گرم می شوند و سپس با فشار بالا تحت فشار قرار می گیرند. برای ایجاد مرکز توخالی با توجه به ابعاد آن، یک سوراخ کننده گلوله ای شکل استفاده می شود. یک سری عملیات کششی در این فرآیند در نهایت لوله را به سایز ایده ال می رساند .

لوله های فولادی ممکن است از طریق یک دستگاه صاف کننده به عنوان مرحله نهایی عملیات قبل از اینکه با اتصالات نصب شوند، قرار می گیرند. لوله های کوچکتر معمولا با اتصالات ریز نصب می شوند، اما لوله کشی بزرگتر معمولا با فلنج هایی است که در انتهای لوله جوش داده می شوند.سپس ماشین های اندازه گیری ابعاد لوله ها را چک می کنند و پس از، لوله ها مهر و موم می شوند.

مراحل کنترل کیفیت شامل چک کردن لوله برای نقص با استفاده از دستگاه های اشعه ایکس، به خصوص در طول جوش لوله های فولادی است. یکی دیگر از روش ها این است که لوله را با آب پر می کنند و سپس با فشار آب برای یک زمان معین لوله ها را آزمایش می کنند تا نقص های ممکن شناسایی شود. هر نقص کوچکی ممکن است باعث خسارت فاجعه بار بعد از نصب لوله شود.

لوله های فولادی چگونه استفاده می شود؟

دو دسته اصلی از کاربردها برای لوله های استیل وجود دارد:ساخت سازه های فولادی و انتقال سیالات مایع و گاز .

تمام لوله ها با توجه به قطر بیرونی آنها اندازه گیری می شوند، در حالی که قطر داخلی بسته به ضخامت دیواره متفاوت است.

از لوله های فولادی یا استیل به طور گسترده ای در سراسر پروژه های ساخت و ساز و انتقال مایعات استفاده می شود.

استفاده ساختاری

ساخت سازه های فولادی از لوله های فولادی در ساختمان و صنعت بسیار پر کاربرد است . این لوله ها معمولا به عنوان لوله های سازه ای یا به اصطلاح صنعتی نامیده می شوند

ستونهای ساختوساز

لولههای فولادی در ساخت برای ایجاد مقاومت بیشتر در یک سازه ی فلزی به کار میرود .لولههای فولادی قبل از این که زیربنا ایجاد شود تا ثبات را برای یک سازه ی سنگین ایجاد کند، یا در ساختوسازهایی که بر روی زمینایمن نیست، و به اعماق زمین کوبیده میشوند در نهایت لوله های فولادی ایجاد کننده ی بسیاری از سازه های صنعتی می باشند .

شرکت مهزیار فولاد تامین کننده انواع لوله ها با روش های تولید مختلف می باشد .

تفاوت بین فولاد ضد زنگ ۳۰۴ و ۳۱۶ چیست؟

تفاوت بین فولاد ضد زنگ ۳۰۴ و ۳۱۶ چیست؟

فولاد ۳۰۴ شامل ۱۸٪ کروم و ۸٪ نیکل است در حالی که فولاد ۳۱۶ شامل ۱۶٪ کروم، ۱۰٪ نیکل و ۲٪ مولیبدن است. مولیبدن برای کمک به مقاومت در برابر خوردگی به کلرید (مانند آب دریا و نمک های ضد انجماد) اضافه شده است.

با توجه به مطالعات صورت گرفته این نتیجه بدست امد که استفاده از فولاد ضد زنگ ( استیل) ۳۱۶ به جای فولاد ضد زنگ (استیل) ۳۰۴ در یک محفظه در فضای باز که در مجاورت عناصر محیطی قرار می گیرد (مثل یک دستگاه نفتی)، طول عمر محفظه نه تنها افزایش می یابد بلکه نسبت به محیط اطراف بسیار ایمن تر نیز است.

تفاوت استیل ۳۰۴ با استیل ۳۱۶ در چیست؟

فقط با نگاه کردن به آن ها نمی توانید نوع آنها را تشخیص دهید. تفاوت ظاهری بین دو قطعه یکسان از ورق استیل، از نظر جلا یا دانه ها وجود ندارد. به همین دلیل شما نیاز به یک گزارش آزمایش مواد (MTR) برای تأیید اینکه کدام استیل به عنوان ۳۰۴ یا ۳۱۶ است، دارید.

استیل نوع ۳۰۴ چیست و چه کاربردی دارد؟

استیل نوع ۳۰۴، با محتوای کروم و نیکل و کربن کم، بیشترین کاربرد را دارد و به طور گسترده ای به عنوان فولاد ضد زنگ(استیل) آستنیتی استفاده می شود. آلیاژهای آن همه تغییرات آلیاژ آستنیتی نیکل ۱۸٪ و کروم۸٪ است. نوع ۳۰۴ به مقاومت در برابر اکسیداسیون، خوردگی شناخته است و دوام خوبی دارد. برای ساخت انواع وسایل استفاده و کاربرد راحتی دارد و تمیز کردن آن آسان است. نوع ۳۰۴ از جنس استنلس استیل در محفظه های الکتریکی مقاوم در برابر خوردگی، قالب بندی خودکار، پوشش چرخ، تجهیزات آشپزخانه، گیره شلنگ، سخت افزار ضد زنگ، مخازن ذخیره سازی، مخازن تحت فشار و لوله سازی استفاده می شود.

استیل نوع ۳۱۶ چیست و چه کاربردی دارد؟

استیل ۳۱۶، نوع فولاد مقاوم در برابر خوردگی و مقاوم در برابر حرارت از جنس کروم و نیکل با مقاومت بالای خوردگی در مقایسه با سایر فولادهای کروم و نیکل در معرض انواع مختلف مواد شیمیایی مانند آب دریا، محلول های نمک و غیره است. از آنجاییکه آلیاژ فولاد ضد زنگ نوع ۳۱۶ دارای مولیبدن است، مقاومت شیمیایی بیشتری نسبت به نوع ۳۰۴ دارد. نوع ۳۱۶ دوام، آسان ساخت، تمیز، و جوش پذیر است. این استیل در برابر اسید سولفوریک، کلرید، برومید، یدید و اسیدهای چرب در دمای بالا به طور قابل توجهی مقاوم است. استیل حاوی مولیبدن در تولید داروهای خاص لازم است تا از آلودگی فلزات بیش از حد جلوگیری شود.

ورق A516 Gr 70 NACE

خرید و فروش تخصصی ورق های آلیاژی گرید A516 Gr 70 NACE تولید کشور المان و کره

تحت وندور نفت و گاز موجود در انبار تهران

در دنیای ورق های الیاژی هر از چند گاهی شاهد تولد الیاژ های جدید جهت استفاده در شرایط خاص هستیم . دانشمندان علم شیمی و متالوژی در مورد ورق های A516 به این پی بردند که اگر میزان گوگرد موجود در ورق کمتر از ۷ صدم درصد و میزان فسفر موجود در ورق کمتر از ۴ صدم درصد باشد، بافت فولاد مقاومت بالایی در برابر گاز های اسیدی خروجی از چاه های نفت پیدا می کند.

از اوایل دهه ۹۰ میلادی ابتدا شرکت های المانی الیاژی را به نام ورق های آلیاژی گرید A516 Gr 70 NACE به صنعت گران استخراج گاز معرفی نمودند که مقاومت بالایی در برابر خوردگی اسیدی گاز های مخرب باشند .خالص سازی فولاد از این عناصر موجب بالارفتن هزینه های تولید و در نتیجه گران تر بودن الیاژ NACE به نسبت الیاژ A516 Gr 70 معمولی می شود .

شرکت بازرگانی مهزیار فولاد تامین کننده کلیه سایز های ورق A516 Gr 70 NACE در ایران می باشد.